Was sind die gängigen Formverfahren?FRTP?

Der wichtigste technologische Schritt bei der Umwandlung von Rohstoffen in strukturelle Glasfaserprodukte ist der Formprozess, der die Grundlage und Voraussetzung für die Entwicklung dieser Branche darstellt. Mit der Ausweitung des Anwendungsbereichs von Verbundwerkstoffen hat sich die Verbundwerkstoffindustrie rasant weiterentwickelt, einige Formverfahren sind fortschrittlicher geworden und es sind neue Formverfahren entstanden. Derzeit gibt es mehr als 20 FRTP-Formverfahren, die erfolgreich in der industriellen Produktion eingesetzt werden. Im Folgenden finden Sie eine kurze Einführung in einige der am häufigsten verwendeten Formmethoden, die aus diesen Methoden ausgewählt wurden.

◆ Spritzguss

Das Spritzgießen ist die wichtigste Produktionsmethode von FRTP, hat eine lange Geschichte und ist die am weitesten verbreitete. Die Vorteile sind ein kurzer Formzyklus, minimaler Energieverbrauch, hohe Produktpräzision, komplexe Produkte mit Einsätzen können gleichzeitig geformt werden, mehrere Produkte können in einer Form hergestellt werden und die Produktionseffizienz ist hoch. Die Anforderungen an Materialien und Qualität der Formen sind höher. Nach dem aktuellen Stand der technischen Entwicklung beträgt das maximale Gewicht eines Spritzgussprodukts 5 kg und das minimale Gewicht 1 g. Dieses Verfahren wird hauptsächlich bei der Herstellung verschiedener mechanischer Teile, Bauprodukte, Gehäuse von Haushaltsgeräten, Elektrogeräten, Autoteilen usw. verwendet.

Die FTRP-Formtechnologie wird in Automobilstrukturteilen in Massenproduktion hergestellt. Derzeit gibt es mehrere ausländische Anbieter von Spritzgießgeräten wie ENGEL, ARBURG und KraussMaffei sowie die fortschrittliche Technologie dieser Technologie in China.

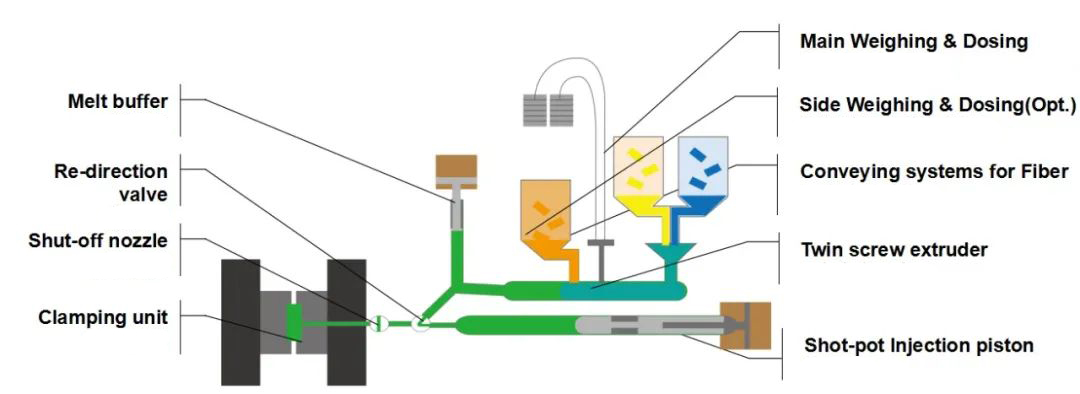

Langfaserverstärkt von Bole Plastics MachineVerbundwerkstoff Direktspritzguss (Online-Mischspritzguss) LFT-D-IM ist ein Material, das die kontinuierliche Produktion des Extruders und die intermittierende Produktion der Spritzgussmaschine kombiniert und durch Doppelschnecken zusammengesetzt wird. Direkte Einspritzung in die Form, um mehrere Prozesse und mehrere Materialien gleichzeitig zu erreichen, den Energieverbrauch zu senken, die Effizienz zu verbessern, den thermischen Abbau von Materialien zu reduzieren und die Produktleistung zu verbessern. Diese Technologie wird häufig in Automobilen, Haushaltsgeräten, neuen Energien, im Schienenverkehr, in der Luftfahrt und in der Unterhaltungselektronik eingesetzt.

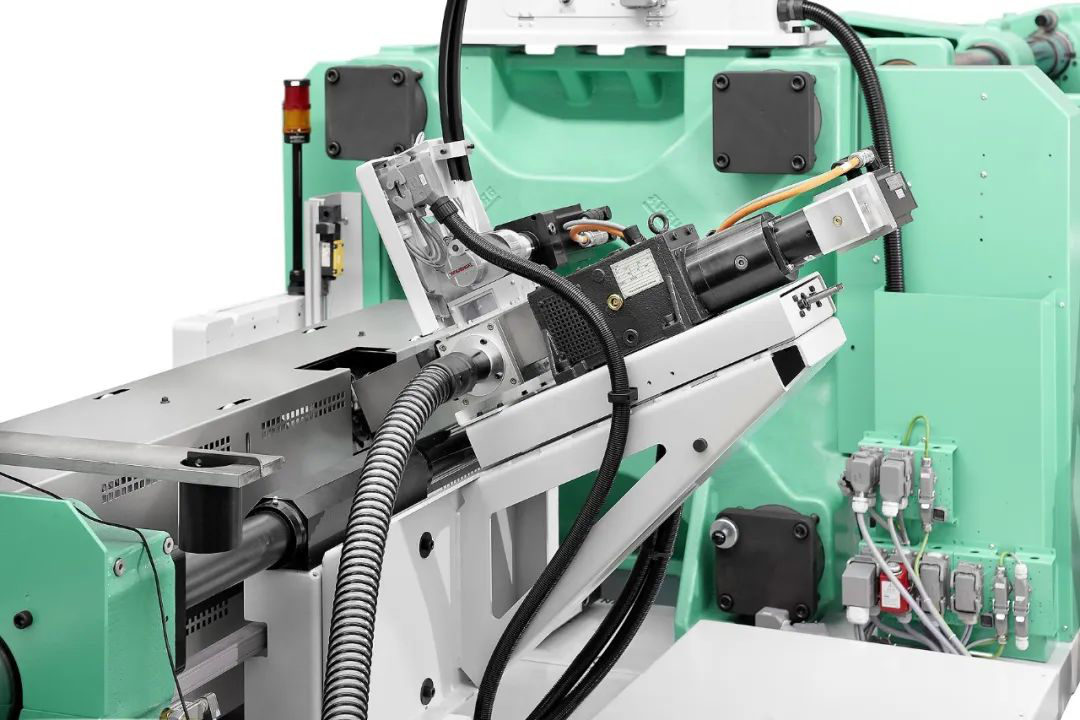

Die große hydraulische Spritzgießmaschine ALLROUNDER 820 S von ARBURG ist für das Faser-Direkt-Compoundieren (FDC)-Spritzgießen optimiert, mit einer Schließkraft von 4000 kN und einer Einspritzeinheit von 3200, ausgestattet mit einer speziellen 70-mm-Schnecke zur Verarbeitung langer Glasfasern. FDC ist ein Leichtbauverfahren, bei dem Fasern mit einer Länge von bis zu 50 mm über einen Seiteneinzug neben einer Einspritzeinheit direkt in die flüssige Schmelze eingebracht werden. Es zeichnet sich durch eine hohe Materialverfügbarkeit und deutlich geringere Kosten im Vergleich zu speziellen Langfaserpellets bis zu aus 40 %. Mit dem FDC-Verfahren hergestellte Produkte sind eine innovative Technologie in der Kunststoffverarbeitungsindustrie, insbesondere in der Automobil- und Luft- und Raumfahrtindustrie, bei der die Glasfaserlänge individuell angepasst wird, um die erforderlichen physikalischen Eigenschaften zu erreichen.

◆ Extrusionsformen

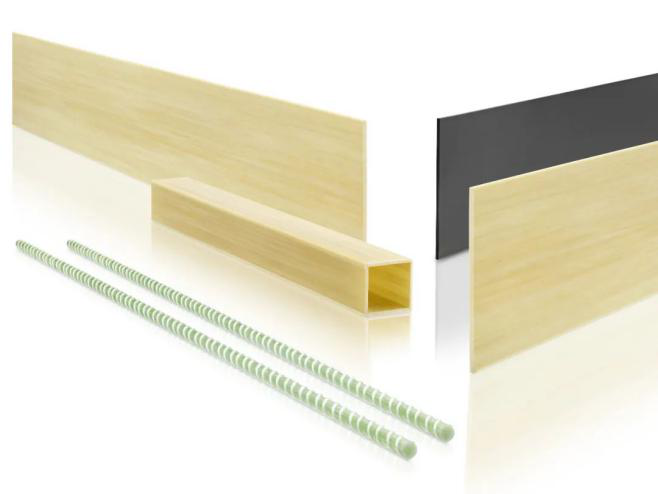

Extrusionsformen ist eines der am weitesten verbreiteten Verfahren bei der Herstellung von FRTP-Produkten. Seine Hauptmerkmale sind ein kontinuierlicher Produktionsprozess, eine hohe Produktionseffizienz, einfache Ausrüstung und leicht zu erlernende Technologie. Das Extrusionsverfahren wird hauptsächlich zur Herstellung von Produkten wie Rohren, Stangen, Platten und Profilen eingesetzt.

◆ Wickelformen

Der Wickelformprozess von FRTP besteht darin, zunächst die mit Harz imprägnierte Endlosfaser (Prepreg) vorzuwärmen und auf den Dorn zu wickeln, gleichzeitig weiter zu erhitzen, um das Harz zu schmelzen, und dann Druck auszuüben, um die Prepreg-Schicht zu verbinden Schicht. Nach schichtweisem Verbinden und Abkühlen entsteht ein entsprechendes Verbundprodukt. Das Verfahren eignet sich zur Herstellung zylindrischer und kugelförmiger Produkte mit guter Reproduzierbarkeit und stabiler Leistung.

◆ Pultrusion

Der Pultrusionsprozess besteht darin, das Prepreg-Garn unter Zugeinwirkung zu formen und zu verfestigen und kontinuierlich hohle und speziell geformte Produkte unbegrenzter Länge herzustellen.

Wenn Sie lange, dünne Tür- und Fensterprofile oder Betonverstärkungen benötigen, ist jetzt die Zeit für Pultrusion gekommen. Die Fasern des Pultrusionsprofils sind perfekt in Belastungsrichtung ausgerichtet, wodurch das fertige Produkt hinsichtlich Material und Gewicht besonders gut ist.

Schauen Sie sich unsere Fotogalerie und andere Neuigkeiten über GRECHO-Glasfaseranlagen an Hier.

Alle Anforderungen an Verbundwerkstoffe können von GRECHO kontaktiert werden, um Ihre Kosteneffizienz zu erreichen.

WhatsApp: +86 18677188374

E-Mail: info@grechofiberglass.com

Tel.: +86-0771-2567879

Mobil: +86-18677188374

Webseite:www.grechofiberglass.com

Zeitpunkt der Veröffentlichung: 28. Dezember 2021